Мини-заводы для малого бизнеса

Мини-заводы "Камелот НН" - это высокая производительность, надежность, простота в обслуживании и низкие энергозатраты, небольшая площадь размещения.

В комплект включено:

1. Обучение двум технологиям: "Мрамор из бетона" и "Кевларобетон" (Ультрабетон).

2. Оборудование для производства.

3. Пластиковые формы в ассортименте.

В зависимости от производительности предлагаем несколько вариантов мини заводов для открытия бизнес-производства или расширения существующего.

Организация производственного процесса.

Варианты мини-заводов

Если у Вас уже есть оборудование и вы хотите расширить уже существующий бизнес с применением новых технологий.

В комплект входит:

- Курс обучения технологиям "Мрамор из бетона" и "Кевларобетон" (Ультрабетон) 50 000 рублей.

- Формы «Камелот НН» по вашему выбору на сумму 80 000 рублей.

Отличный вариант для открытия малого бизнеса. Все самое необходимое с возможностью дальнейшего расширения.

В комплект входит:

- Курс обучения технологиям "Мрамор из бетона" и "Кевларобетон" (Ультрабетон) 50 000 рублей

- Бетоносмеситель гравитационный СБР-260

- Вибростол горизонтальный ВСГ-001

- Формы «Камелот НН» по вашему выбору

Основные характеристики:

- Производительность - до 30 м² продукции в смену

- Обслуживающий персонал - 2-3 человека

- Площадь помещения - от 100 м²

Комплект обеспечивает удачное сочетание низких первоначальных затрат и высокой производительности.

В комплект входит:

- Курс обучения технологиям "Мрамор из бетона" и "Кевларобетон" (Ультрабетон) 50 000 рублей

- Бетоносмеситель гравитационный СБР-260

- Вибростол горизонтальный ВСГ-001

- Формы «Камелот НН» по вашему выбору

Основные характеристики:

- Производительность - от 50 до 70 м² продукции в смену

- Обслуживающий персонал - 4-5 человек

- Площадь помещения - от 200 м²

Идеальный вариант для выполнения средних и крупных заказов в короткие сроки. Параллельное выполнение разных заказов.

В комплект входит:

- Курс обучения технологиям "Мрамор из бетона" и "Кевларобетон" (Ультрабетон) 50 000 рублей

- Бетоносмеситель гравитационный СБР-260

- Бетоносмеситель планетарный

- Вибростол горизонтальный ВСГ-001

- Формы «Камелот НН» по вашему выбору

Основные характеристики:

- Производительность - до 100 м² продукции в смену

- Обслуживающий персонал - 7-8 человек

- Площадь помещения - от 400 м²

При монтаже основного и вспомогательного оборудования необходимо учитывать: освещение рабочих зон, температуру в помещении (18-25°С), ширину проходов для перемещения сырья и готовой продукции.

- Пластиковые формы

- Ёмкости для сырья

- Стеллажи для сушки

- Стол для подготовки компонентов

- Место для распалубки

- Бетоносмеситель

- Вибростол

- Весы

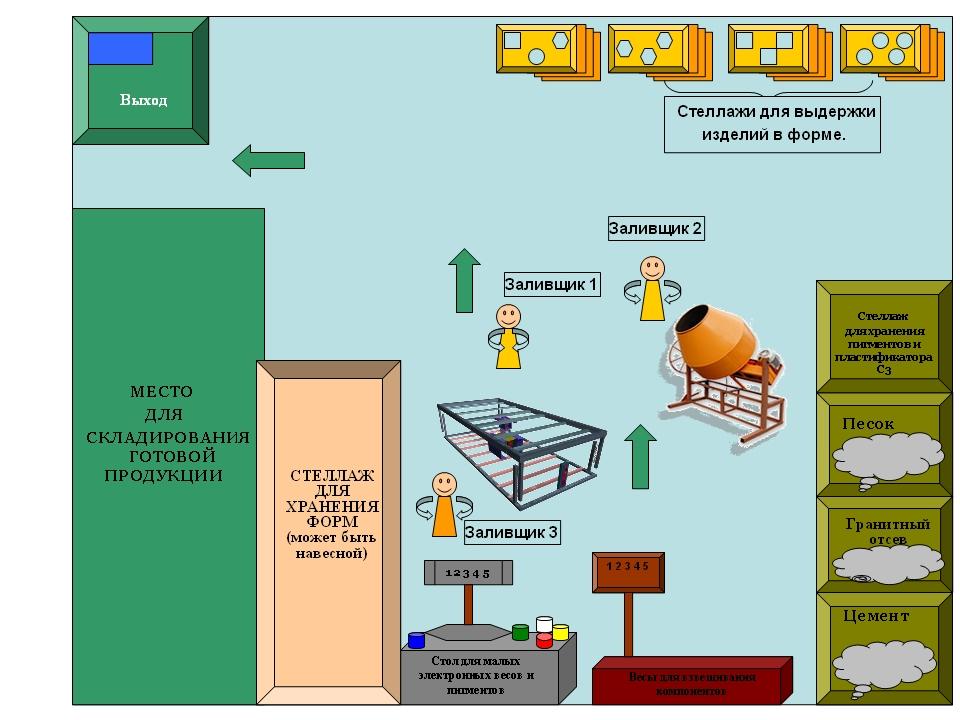

Мини-завод по производству МРАМОРА ИЗ БЕТОНА можно разделить на несколько функциональных зон.

Первая, основная зона - это непосредственно сам участок производства или «производственная точка». Здесь происходит окатышеобразование бетона и заполнение ФОРМ ДЛЯ ПЛИТКИ для последующего вибрирования на вибростоле.

Производственная точка (МИНИЗАВОД) занимает площадь 15 – 20 кв. м. На данном участке размещаются короба с тяжёлым сырьём (цемент и минеральные наполнители), ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПЛИТКИ - бетоносмеситель, вибростол, ёмкость с водой и столик с пигментами и пластификатором, а также ёмкости для подачи сырья. Также в непосредственной близости от коробов с тяжёлым сырьём устанавливаются весы.

Производственная точка (МИНИЗАВОД) должна быть обеспечена электропитанием на 220 и 380 вольт для бетоносмесителя, вибростола и, возможно, электродрели с перемешивающим венчиком.

Высота потолков на МИНИЗАВОДЕ должна быть не менее 3,5 метров, так как здесь самая большая концентрация цементной пыли в воздухе.

Принципиально, только наличие этого участка уже можно считать началом производства. Но формы для плитки, заполненные бетоном, требуют определённого времени выдержки (период набора распалубочной прочности). Как правило, при температуре +16…+20С, данный период занимает 17-24часа. Следовательно, необходимо место для складирования. Оптимальным вариантом размещения паллет с залитыми пластиковыми формами считается ярусная компоновка «поликов вибростола», до 20 площадок в одной стопке. Но даже такой «компактный принцип» может затребовать много места. Всё зависит от того, какая продукция производится и в каких объёмах. Например, одна производственная точка за смену (8 часов) может обслужить до 70 м.кв. пластиковых форм для заборных панелей, памятников или до 30-60 кв. м. рабочей поверхности форм для тротуарной плитки, облицовочного камня. В этом случае рекомендуется не менее 70 – 100 кв. м. дополнительной площади для комфортной работы. Конечно, при производстве высокодоходной штучной эксклюзивной продукции (порталы каминов, ритуальные памятники, вазоны) таких площадей не требуется. Достаточно 1.5-2 часа в день затрачивать на производство трёх комплектов такой продукции и уже можно быть уверенным в завтрашнем дне. При этом больших площадей не требуется, но возникают трудности, не связанные с непосредственным процессом производства.

После того, как формы для плитки проходят процедуру расформовки, изделия из бетона можно складировать и готовить для дальнейшей отправки заказчику. Однако, необходимо учесть ряд моментов. Прежде всего, производителя должны волновать первые трое – четверо суток после распалубки. Нежелательно, чтобы в данный период вода попадала на лицевую сторону готового изделия, так как довольно высок риск проявления процессов первичных высолов, что портит внешний вид поверхности. В случае с бетоном (в отличие от обычных отливок, произведённых классической технологией вибролитья), принципиально такие высолы не страшны. Они, как правило, проявляются в виде белесых пятен, которые без труда удаляются сухой ветошью. Поэтому, складирование и хранение готовой продукции на описываемый период должно быть обеспечено в укрытом от дождя месте. Это может быть или дополнительный участок непосредственно в самом цеху или отдельная территория (можно во дворе цеха, но под навесом). При этом следует учесть ещё два условия. Готовая продукция должна складироваться в удалённом месте МИНИЗАВОДА от производственной точки для того, чтобы исключить попадание цементной пыли на лицевую поверхность изделия, ещё имеющую остаточную влажность. Также, если продукция складируется во дворе МИНИЗАВОДА, не стоит забывать о том, что низкие температуры ощутимо замедляют скорость набора минимальной эксплуатационной прочности.

Дополнительные характеристики и рекомендации по установке минизавода.

- Наличие электроэнергии – обязательно. Должен быть обеспечен подвод двух- и трехфазного электропитания.

- Наличие воды - рекомендуется.

- Наличие обогрева помещения цеха - настоятельно рекомендуется. Температура в зоне набора распалубочной прочности не должна быть ниже +16С (и не выше +40С), иначе снизится производительность, так как пластиковые формы для плитки будут заполнены бетоном дольше рассчитанного срока.

- Наличие вытяжной вентиляции. Рекомендуется в зоне производственной точки, особенно если высота потолка не более 3-4 метров.

- Наличие подъездных путей. Настоятельно рекомендуется.

Количество персонала.

На одной производственной точке работает два человека – технолог и его помощник. Технолог отвечает за получение окатышей, их колеровку (окрас) и выгрузку в пластиковые формы для плитки, расположенные на вибростоле. Помощник технолога отвечает за то, чтобы возле бетоносмесителя постоянно находились запасные ёмкости с тяжёлым сырьём (цемент и минеральные наполнители), а также вовремя менялись формы для бетона на резонаторе (вибростоле). Можно привлечь ещё одного работника, который подстраховывает помощника и занимается распалубкой форм и складированием готовой продукции, но обязательность его присутствия зависит от вида производимой продукции.

Принципиальная схема производственного цеха

- Зона минизавода производственного участка (производственная точка):

- Резонатор (Вибростол);

- Бетоносмеситель гравитационного типа;

- Столик технолога с пигментами;

- Короба с сырьём.

- Зона минизавода для складирования паллет с пластиковыми формами АБС для плитки, заполненными бетоном на период набора распалубочной прочности.

- Зона минизавода для распалубки пластиковых форм для плитки, заборов и т.д.

- Зона минизавода для складирования готовой продукции из бетона на период набора минимальной эксплуатационной прочности.

- Зона минизавода для складирования пластиковых форм для плитки.